Spiegelschichten für das Large Synoptic Survey Telescope in Chile

Mission des Large Synoptic Survey Telescope

Derzeit entsteht auf dem 2682 m hohen Gipfel des Cerro Pachón in Chile ein besonderes bodengestütztes Spiegelteleskop. Auch wenn sein größter Primärspiegel mit einem Durchmesser von 8,4 m nicht an diejenigen der größten Observatorien dieser Welt heranreicht, ist sein Weitfeld-Sichtbereich von 3,5° bisher einmalig in der Welt. Zum Vergleich: Der Vollmond bedeckt, von der Erde aus gesehen, einen Bildwinkel von 0,5°. Mit diesem Teleskop wird der gesamte erreichbare südliche Sternhimmel innerhalb von drei Tagen gescannt. Dabei kommt die derzeit größte Digitalkamera der Welt mit 64 cm Durchmesser und einer Auflösung von 3,2 Milliarden Pixel zum Einsatz. Das Besondere dieses Teleskopes ist somit die Kartographierung großer Himmelsbereiche in kurzer Zeit. Es stellt sozusagen das Superweitwinkel unter den Spiegelteleskopen dar.

Erreicht wird dies durch eine 3-Spiegel- Optik (Abb. 1). Der Primärspiegel (M1) ist ringförmig, hat einen Durchmesser von 8,4 m und ist aus einem Stück gefertigt. In die Öffnung des M1 ist der Tertiärspiegel (M3) mit einem Durchmesser von 5 m integriert, der einen anderen Krümmungsradius als der Primärspiegel aufweist. Beide bilden dabei eine monolithische Struktur, die als M1M3-Spiegel bezeichnet wird. Darüber befindet sich der Sekundärspiegel (M2) mit 3,4 m Durchmesser. Dieses optische Design ermöglicht eine zusammenhängende überlappende Abbildung von 20.000 Quadratgrad Himmel in sechs Wellenlängen-Bereichen von 32 – 1060 nm.

Mit diesem Observatorium sollen mindestens 10 Milliarden Sterne und Galaxien katalogisiert werden. Mit einer Frequenz von etwa zwei kompletten Aufnahmen pro Woche könnten damit auch kurzzeitige Ereignisse, wie Supernovae beobachtet und Asteroiden identifiziert werden, die der Erde gefährlich nah kommen.

Spiegelbeschichtung

Um die zum Betrieb des Teleskops erforderlichen optischen Eigenschaften erreichen zu können, erhalten die aus Borosilikatglas bestehenden Spiegel eine mittels Magnetron-Sputtern aufgetragene Beschichtung, die auf Silber und/oder Aluminium basiert (Abb. 2). Das Schichtsystem des M1M3-Spiegels besteht aus einer etwa 100 nm dünnen Aluminiumschicht, welche mit einer ca. 8,5 nm dünnen Siliziumnitridschicht geschützt wird.

Für den kleineren M2-Spiegel wird eine Multilagenschicht aus einem Haftvermittler aus 6,5 nm dünnem Nickelchromnitrid, der eigentlichen Reflexionsschicht aus 110 nm dickem Silber und einer abschließenden Schutzschicht aus 8,5 nm dünnem Siliziumnitrid verwendet. Diese Silberschicht hat besonders gute Reflexionseigenschaften im sichtbaren und nahen Infrarot-Bereich. Da der M2-Spiegel nach unten gerichtet und somit besser vor den klimatischen Einflüssen geschützt ist, kann die Silberbeschichtung mehrere Jahre halten. Auf dem Weg zur Kamera wird das Licht also nacheinander an der Aluminium- (Al-) Schicht des M1-Spiegels, der Silber- (Ag-) Schicht des M2-Spiegels und an der Al-Schicht auf dem M3-Spiegel reflektiert.

Bei den Beschichtungen wird auf bewährte Rezepte der Gemini- und SOAR-Teleskope zurückgegriffen, die in unmittelbarer Nachbarschaft auf dem Cerro Pachón unter identischen klimatischen Bedingungen im Einsatz sind. Die dort gesammelten Erfahrungen zeigen, dass insbesondere für den mit Silber beschichteten M2-Spiegel des LSST über die Jahre kaum Verluste im Reflexionsvermögen zu erwarten sind. Die Reflektivität des vergleichbar beschichteten sekundären Spiegels von Gemini South ist seit seiner Erstbeschichtung im Jahre 2004 bei regelmäßiger Reinigung mit CO2 bisher gleich geblieben. Für den M1M3-Spiegel wird, Kontaktwäsche und CO2-Reinigung vorausgesetzt, mit einer jährlichen Abnahme des Reflexionsvermögens um 1,5 % im Bereich von 450 nm und um nur 0,025 % bei 650 nm ausgegangen.

Betriebsregime

Die Standard-CO2-Reinigung erfolgt jede Woche für den M1M3-Spiegel und jede zweite Woche für den M2-Spiegel. Aufgrund der oben beschriebenen zu erwartenden Abnahme des Reflexionsvermögens soll der M1M3-Spiegel alle zwei Jahre neu beschichtet werden, um die sehr strengen Anforderungen an die optischen Eigenschaften einzuhalten. Die Güte der M2-Spiegelbeschichtung wird anhand der wöchentlich gemessenen Reflexionsgrade bewertet. Der gesamte Beschichtungsvorgang des M1M3-Spiegels kann einschließlich dem Transport innerhalb von zwei Arbeitstagen durchgeführt werden.

Damit ist erkennbar, dass hier ungewohnte Betriebsbedingungen für eine Vakuumbeschichtungsanlage vorliegen. Während üblicherweise in der Industrie sehr hohe Verfügbarkeiten und hoher Durchsatz der Anlagen im Vordergrund stehen, muss diese Spiegelbeschichtungsanlage auch nach längerer Stillstandszeit sofort zuverlässig betriebsbereit sein und reproduzierbare Ergebnisse liefern.

Reinigungs- und Beschichtungsstation

Auch wenn die verwendeten Spiegelschichtsysteme für die vorherrschenden klimatischen Bedingungen sehr stabil sind, ist zumindest eine zyklische Reinigung und gelegentliche Erneuerung der Beschichtung eine zwingende Voraussetzung für stabile und vergleichbare Messergebnisse innerhalb der auf mindestens zehn Jahre Laufzeit ausgelegten Untersuchungsprogramme. Aufgrund der Größe und Einzigartigkeit der Spiegel und dem exponierten Standort kann dies nur vor Ort geschehen.

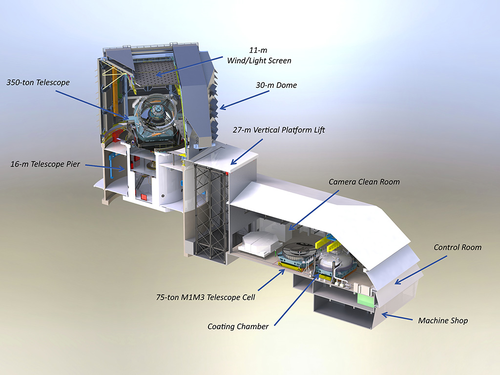

In dem Gebäudekomplex des Observatoriums wurde deshalb auf der Service- Etage ein Hallenbereich für Reinigung und Beschichtung vorgesehen (Abb. 3). Dieser Hallenbereich besteht aus drei miteinander verbundenen Segmenten: dem Bereich der Reinigung und Entschichtung, dem Bereich der Beschichtungsanlage selbst und einem Parkbereich für das Unterteil der Beschichtungskammer.

Die Dimensionen richten sich nach der Größe des M1M3-Spiegels mit seinem 8,4 m großen Außendurchmesser. Aufgrund dieser Größe kann der Spiegel nicht einzeln transportiert werden, sondern wird zusammen mit seinem Unterbau aus dem Teleskop per Plattformlift abgesenkt. Diese etwa 55 Tonnen schwere Zellenbaugruppe dient gleichzeitig als Unterteil der Vakuumkammer und kann auch für die Reinigung des Spiegels nicht entfernt werden.

Die Beschichtungsanlage arbeitet mit dem bereits erfolgreich an anderen Spiegelteleskopen (Gemini, VLT) eingesetzten Magnetronsputtern zur Abscheidung der Schichten. Mit Planung, Bau und Lieferung der Gesamtanlage, bestehend aus Reinigung, Entschichtung und Beschichtung, wurde die Von Ardenne GmbH beauftragt, die so ihre langjährigen Erfahrungen in Glasbeschichtung und Magnetron-Sputtern in das LSST-Projekt einbringen kann.

Die Reinigungssektion beherbergt sowohl den Wascharm, die Inspektionsbrücke und die Perimeterplattform für den M1M3-Spiegel sowie die Entschichtungsvorrichtung für den M2-Spiegel. Die Funktionsbereiche der Beschichtungskammer bestehen im Wesentlichen aus drei Segmenten.

Oberteil der Beschichtungskammer

Dieser Kammerbereich beinhaltet hauptsächlich das Sputtersystem. Es verfügt insgesamt über acht radial angeordnete Von Ardenne Standard Single Magnetrons (SSM) mit planaren Targets, mit denen Aluminium, Silber, Nickel-Chrom und Silizium gesputtert werden können. Für die Abscheidung im reaktiven Sputterprozess kann neben dem Arbeitsgas Argon auch Stickstoff, Sauerstoff und Krypton direkt an den Magnetrons eingelassen werden. Das Sputtersystem kann beide Ringe des M1M3-Spiegels gleichzeitig mit demselben Material beschichten.

Die Magnetrons selbst werden in zwei Baugrößen verwendet. Die zur Beschichtung des M1-Spiegels eingesetzte Konfiguration (SSM 11-41) hat mit 1,9 m breiten Magnetrons einen effektiven Sputterradius von 1,7 m und verfügt über eine Maskenform zur Anpassung der Beschichtungsrate an den Krümmungsradius des M1-Spiegels. Die M2- und M3-Spiegel werden mit 2,4 m breiten Magnetrons (SSM 13-43) mit einem effektiven Sputterradius von 2,0 m beschichtet. Die 2,4 m breiten Einheiten verfügen über zwei verschiedene, austauschbare Masken, die speziell für die M3- und M2-Krümmungen entwickelt wurden.

Bewegliche Masken sorgen dafür, dass bei jedem Überlauf an der Überlappstelle ein homogener Beschichtungsverlauf erfolgt. Form und Bewegung der Masken müssen hierbei sehr genau auf die Geometrie der Spiegel abgestimmt werden. Die acht Magnetrons werden über zwei Motoren bewegt und rotieren bis zu 540° über dem Spiegel. Alle Medien für die Magnetrons (Strom, Kühlwasser, Gas) sowie die Steuerung werden zentral über die Hauptwelle eingespeist, welche vakuumseitig mittels ferrofluidischer Drehdurchführung abgedichtet ist.

Die Versorgungseinheiten der Magnetrons, wie Gasflussregler, Drucksensoren, Maskenantriebe sowie Wasser- und Gasverteilungssysteme befinden sich in oberhalb der Magnetrons angeordneten Behältern, die unter Atmosphärendruck stehen.

Der Oberteil der Beschichtungskammer ist an Hebeböcken aufgehängt, die das Gesamtgewicht der Kammer von 140 Tonnen anheben und das Oberteil positionsgenau auf deren Unterteil absenken können. Eine der zentralen Herausforderungen des Projektes bestand dabei in der absolut sicheren Ausführung der Konstruktion zum Schutz des Spiegels vor Beschädigungen, da ein Großteil der Komponenten oberhalb der Spiegeloberfläche angebracht ist.

Spezielle konstruktive Maßnahmen sind notwendig, um ein Lösen und Herabfallen von Bauelementen zu verhindern, ebenso wie Sicherheitseinrichtungen, die eine Berührung der Spiegeloberfläche beim Herabsenken des Oberteils zuverlässig vermeiden. Zusätzlich ist bei einer derartig großen Vakuumkammer auch auf mögliche Verformungen der Kammer beim Anpumpen zu achten.

Erschwerend kommt hinzu, dass sich der Aufstellort der Anlage in einem erdbebengefährdeten Gebiet befindet.

Zwischenring

Eine der Herausforderungen bestand darin, dass der M1M3-Spiegel mit seinem eigenen Kammerunterbau (Zelle) eingesetzt werden muss, der allerdings aufgrund seiner für die Beschichtungsanforderungen unzureichenden Vakuumtauglichkeit vom eigentlichen Beschichtungsbereich abgekoppelt werden muss. Die Funktion dieses Dichtungssystems zwischen dem Vakuum in der oberen Kammer und dem Vakuum in der unteren Kammer übernimmt eine aufblasbare Dichtung an der Innenseite des Zwischenrings.

Dabei wirkt diese Dichtung gegen den Rand des M1M3-Spiegels, wobei dieser damit die Funktion einer Membran zwischen den beiden Vakuumbereichen bekommt. Zum Schutz des Spiegels müssen Druckunterschiede zwischen den beiden Bereichen in allen Arbeitszuständen der Anlage prinzipiell ausgeschlossen werden. Dazu verfügt das Dichtungssystem über spezielle Sicherheits- und Vakuumentlüftungssysteme.

Das Vorvakuum der Anlage wird über die bewährte Kombination aus Drehschieber- und Wälzkolbenpumpen der Leybold GmbH erzeugt. Für das Hochvakuum im unteren Kammerbereich kommen Turbopumpen der Pfeiffer Vacuum Technology AG in Kombination mit Schraubenpumpen von Leybold zum Einsatz. Den für die Beschichtungsvoraussetzungen erforderlichen Enddruck im Bereich von 10-7 mbar stellt eine Kombination aus unterschiedlichen Kryopumpen, ebenfalls von Leybold, sicher. Das Pumpsystem ist dabei so ausgelegt, dass die Vorpumpen den Rezipienten innerhalb von einer Stunde auf 2,7 · 10-2 mbar evakuieren können, und der erforderliche Ausgangsdruck von 3 · 10-7 mbar innerhalb von acht Stunden erreicht wird.

Unterteil der Beschichtungskammer

Das Unterteil der Beschichtungskammer dient in erster Linie dazu, die Anlage außerhalb der Beschichtungskampagnen unter Vakuum zu halten, sowie den M2-Spiegel für die Beschichtung aufzunehmen. Für die M1M3- Kombination wird dieser Kammerteil geparkt, da die M1M3-Spiegel- Zelle gleichzeitig als Vakuumkammer konzipiert ist und somit das Unterteil ersetzt.

Steuerung

Die Beschichtungskammer wird von einer zentralen Software gesteuert, welche alle für den Betrieb notwendigen Funktionen, wie Vakuumsystem, Magnetrons, Gasverteilung, Schichtdickensensorik und in-situ- Kameraüberwachung beinhaltet. Die Steuerung verfügt auch über einen automatischen Modus und protokolliert sämtliche Beschichtungsparameter, inklusive dem Status jedes Teilsystems, welches zu jeder Beschichtungsabfolge gehört.

Status

Nach einem im Sommer 2018 erfolgreich durchgeführten Abnahmeprozedere mit Beschichtungstests an Dummy-Substraten an der komplett beim Kammerhersteller MAN in Deggendorf aufgebauten Anlage, erfolgte die Teildemontage und Transportvorbereitung. Von Deggendorf aus zunächst auf der Donau wurde die gesamte Anlage per Schiff bis Antwerpen transportiert, dort umgeladen und erreichte im Oktober 2018 Chile.

Die größte Herausforderung stellte jedoch der Landtransport der riesigen Kammerhälften vom Hafen bis zum Gipfel des Cerro Pachón dar. Aufgrund der Breite des Transports von 9 m mussten teilweise Straßenlaternen, Verkehrszeichen und Oberleitungen verlegt und Steigungen von 15° mit mehreren, aneinander gekoppelten Zugfahrzeugen überwunden werden.

Das größte Nadelöhr für alle Komponenten des Observatoriums stellt die Passage durch den Puclaro-Tunnel kurz vor dem Ziel dar (Abb. 7). Der Transport war Millimeterarbeit, da die beiden Kammerteile der Beschichtungsanlage immerhin die größten Komponenten darstellen.

Die Montage der Anlage startete im Januar 2019 in den vorbereiteten Hallen des Observatoriums (Abb. 8). Im Juli 2019 hat die Beschichtungsanlage mit der initialen Beschichtung des M2-Spiegels ihre erste Bewährungsprobe vor Ort erfolgreich überstanden. Die gemessenen Reflexionswerte übertrafen dabei die Spezifikationsanforderungen (Abb. 9).

Jetzt wartet die Anlage auf den M1M3-Spiegel, der mittlerweile auch auf dem Gipfel eingetroffen ist. Damit steht der Vollendung des Teleskops hoffentlich nichts mehr im Weg. 2022 soll dann das erste Mal das Licht der Sterne von diesem einzigartigen Spiegelteleskop aufgenommen werden.

Quellenhinweise

Der Artikel basiert im Wesentlichen auf der nachfolgend genannten gemeinsamen Veröffentlichung der Association of Universities for Research in Astronomy (AURA) und der VON ARDENNE GmbH.

Tomislav Vucina, Norman Müller, Bettina Michel, Markus Gehlert, Jörg Faber, Matthias Smolke, Torsten Wellner, Robert Künanz, Christian Melde, Heiko Naucke, Peter Espig, William Gressler, Jacques Sebag, John Andrew, and Doug Neil: „LSST coating plant status and progress“, Proc. SPIE 10700, Groundbased and Airborne Telescopes VII, 1070002 (Presented at SPIE Astronomical Telescopes + Instrumentation: June 10, 2018; Published: 6 July 2018).

Aufbau und aktueller Status des LSST werden umfangreich dokumentiert. Weitere Informationen sind unter anderem unter folgendem Link zu finden: https://www.lsst.org.

Die Abbildungen 1, 2, 3, 7 und 8 sowie das Titelbild werden mit freundlicher Genehmigung der AURA verwendet, Quelle für die Abbildungen 4, 5, 6 und 9 ist das Von Ardenne Corporate Archive.

Autoren

Norman Müller

Norman Müller Jahrgang 1978, Diplomingenieur (FH) für Maschinenbau. Seit 2007 bei der VON ARDENNE GmbH als Projektleiter für verschiedene Großprojekte verantwortlich. Leitet das Projekt der Reinigungs- und Beschichtungsstation für LSST bei VON ARDENNE.

Dr. Ulf Seyfert

Jahrgang 1962, Promotion in Werkstoffwissenschaft der TU Dresden. Seit 1998 bei der VON ARDENNE GmbH in verschiedenen Positionen im Entwicklungsbereich für Elektronenstrahl- und Plasmaverfahren tätig, derzeit verantwortlich für die Forschungs- und Entwicklungskooperation.

Abbildung 1: LSST Strahlenoptik mit M1M3-Spiegelkombination (Durchmesser 8,4 m bzw. 5,0 m, Brennweite 1,18 bzw. 0,83), M2-Spiegel (Durchmesser 3,4 m, Brennweite 1,00) und Linsensystem der Kamera (rechts vergrößert mit den Linsen L1, L2 und L3 dargestellt). Das Sichtfeld (field of view, FOV) der Anordnung mit einem flachen Sensor-Array von 64 cm Durchmesser beträgt 3,5°. Die kleinen Rechtecke zeigen das Auflösungsvermögen (point spread function – PSF) für sich in verschiedenen Abständen zueinander befindlichen Punktlichtquellen.

Abbildung 2: Erwartetes Reflexionsvermögen der beschichteten Hauptspiegel (M1, M2 und M3) für den nutzbaren Wellenlängenbereich aufgetragen über die Filter im u-, g-, r-, i-, z- und y4-Band. Die für den Teleskopbetrieb erforderlichen Mindestwerte des Reflexionsvermögens (LSSTAnforderungen) sind für jedes Filterelement angegeben.

Abbildung 3: Gebäude-Layout des Observatoriums mit dem eigentlichen Teleskop, der Serviceebene mit der Beschichtungsanlage und dem verbindenden Plattform-Lift.

Abbildung 7: Transport der Kammerteile durch den Puclaro-Tunnel in Millimeterarbeit.

Abbildung 8.1 und 8.2: Endmontage der Beschichtungskammern (8.1) und nach erfolgreicher Erstbeschichtung mit M2-Spiegel im Unterteil der Kammer (8.2).

Abbildung 9: Gemessene Reflexionskurve des M2-Spiegels (blau) mit den Vorgabewerten (rot); Blick durch ein Schauglas mit eingeschaltetem Magnetron (kleines Bild).